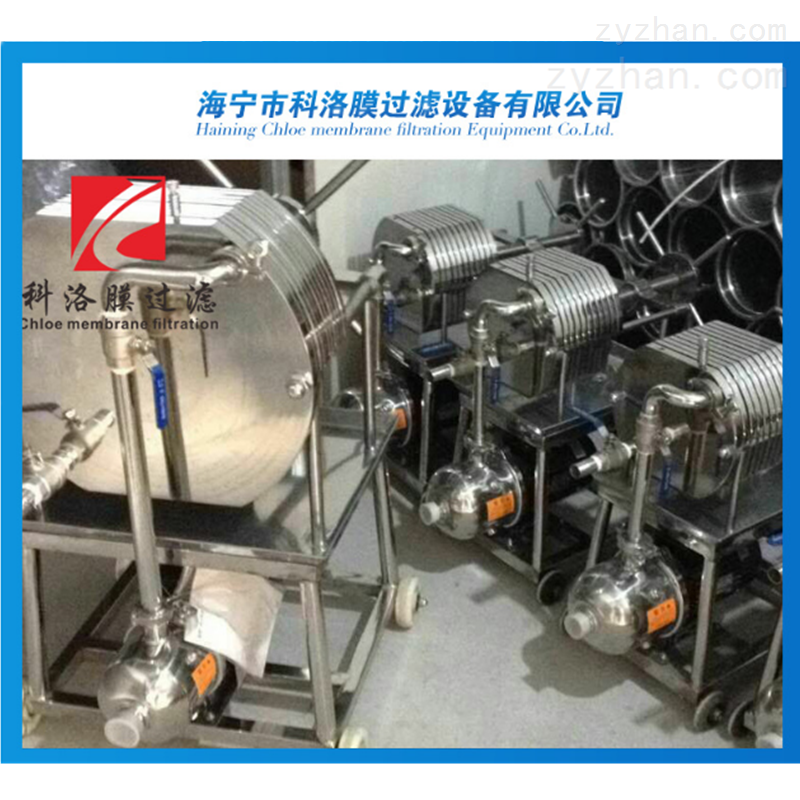

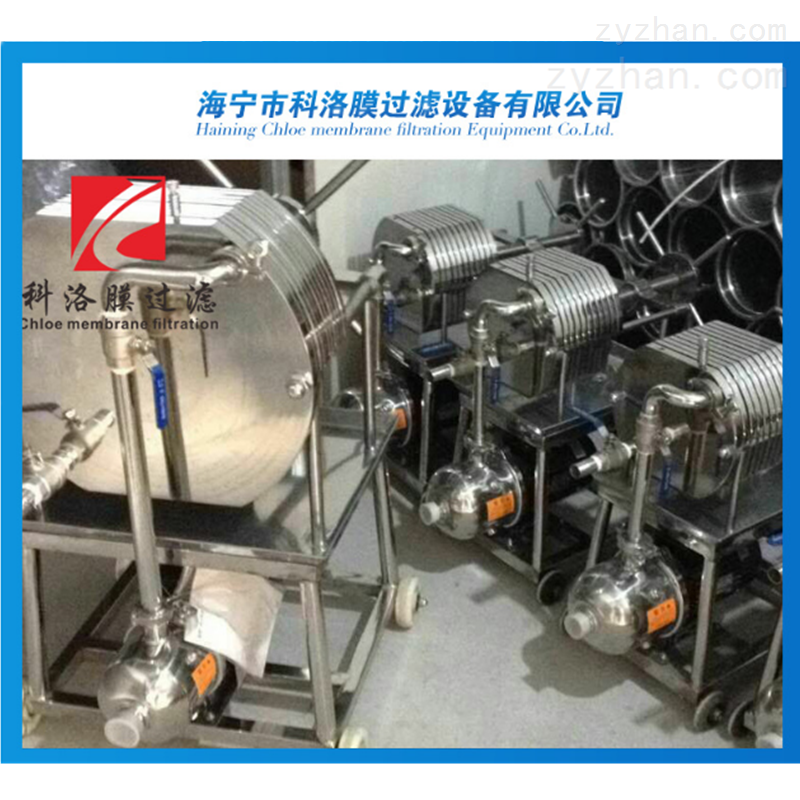

不锈钢卧式板框过滤器凭借处理量大、适应高固含量物料、滤饼含液率低等优势,广泛应用于中药提取、化工、食品及环保领域。其核心价值不仅在于过滤效率,更体现在自动化程度提升带来的劳动强度降低与生产连续性增强。

标准工作流程分为四个阶段:

压紧:液压或机械系统推动头板,将数十块滤板紧密压合,形成密闭滤室;

进料过滤:料液在泵压(通常0.3–0.8 MPa)下进入滤室,固体被截留在滤布表面形成滤饼,清液穿过滤布从出液口排出;

洗涤与吹干(可选):对高纯度要求物料,可通入洗涤液置换杂质,再用压缩空气吹干滤饼;

卸料:松开压紧装置,拉开滤板,滤饼依靠自重或辅助装置脱落。

自动卸料技术是现代卧式板框的核心升级点。传统人工卸料效率低、粉尘大,而自动化方案主要包括:

自动拉板系统:通过PLC控制电机或液压缸,按序逐块拉开滤板;

振动辅助卸料:在滤板框架加装气动或电动振动器,促使滤饼快速脱落;

刮刀或翻板机构:针对粘性滤饼,采用机械刮除或滤板倾翻设计;

集成输送带:卸料口下方设置皮带或螺旋输送机,实现滤饼自动收集。

高端机型还配备压力传感器、液位开关和人机界面(HMI),可设定过滤终点(如压差上限或时间),自动转入卸料程序,实现“一键运行”。某中药企业案例显示,引入自动卸料卧式板框后,单批次操作时间缩短40%,人工减少2人/班次,且车间洁净度显著提升。

值得注意的是,自动卸料对滤布平整度、滤板平行度及液压系统稳定性要求更高,需定期维护导轨、链条和密封面,防止卡板或泄漏。

综上,不锈钢卧式板框过滤器正从“粗放式过滤设备”向“智能化固液分离平台”演进。通过优化工作流程与集成自动卸料技术,其在保障过滤效果的同时,大幅提升了工业生产的自动化与合规水平。

服务热线:0573-87688871

服务热线:0573-87688871 服务热线:0573-87688871

服务热线:0573-87688871

产品分类

产品分类

更新时间:2025-11-22

更新时间:2025-11-22  浏览次数:268

浏览次数:268